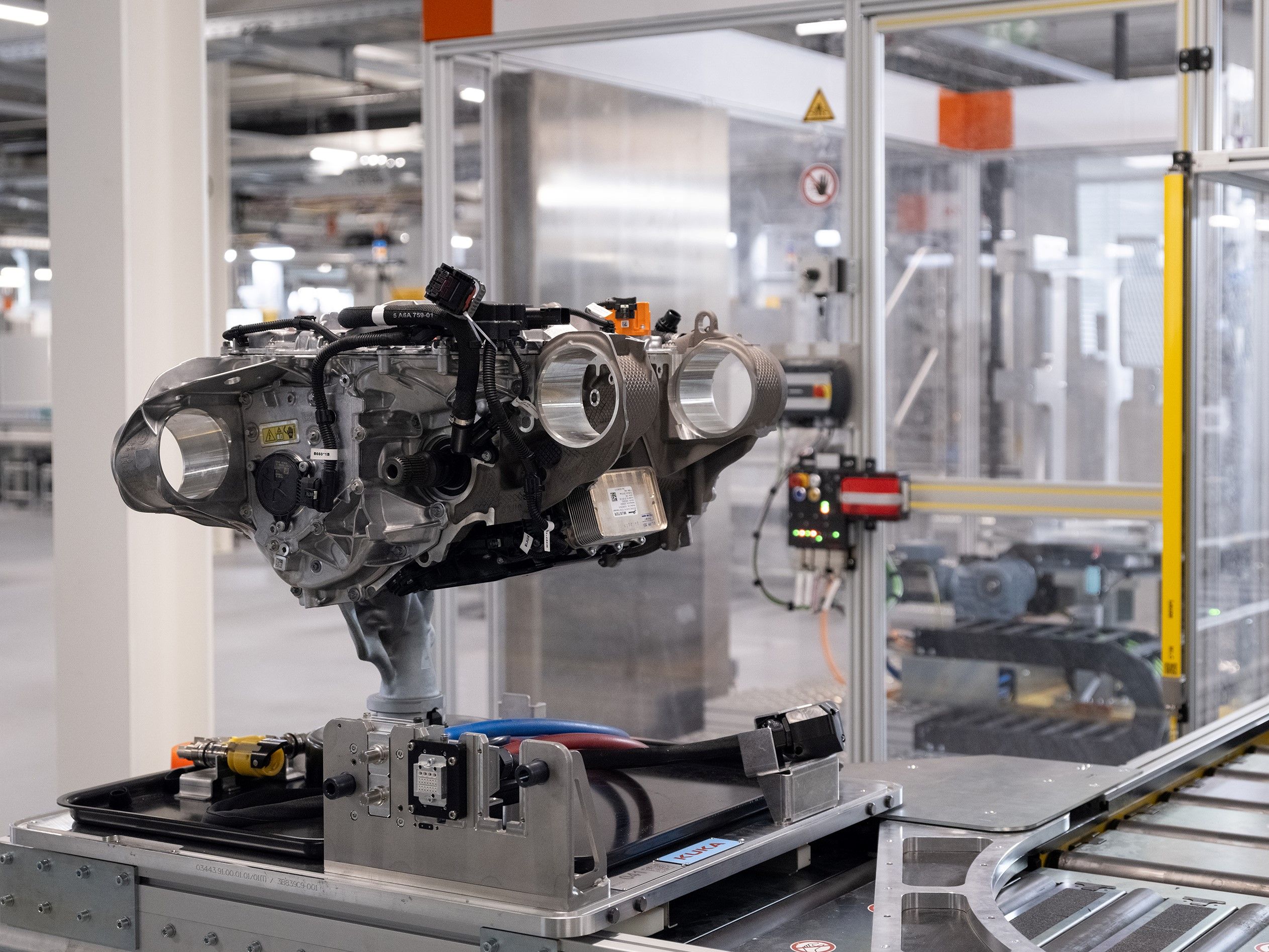

BMW producirá motores eléctricos

BMW Group Planta Steyr comenzó la producción en serie del motor eléctrico para la Neue Klasse. “Hoy estamos sentando las bases para el futuro de BMW Group,” explicó Milan Nedeljković, miembro de la Junta Directiva de BMW AG responsable de Producción.

“Como el primer sitio de producción para el motor eléctrico Gen6, la Planta Steyr es central para la Neue Klasse y el desarrollo continuo de nuestra red de producción global.”

El motor eléctrico para la sexta generación de BMW eDrive (Gen6) es el primer tren motriz totalmente eléctrico que se produce en la ubicación de Steyr en Austria. Desde allí, se enviará a toda la red de producción, proporcionando el tren motriz para la Neue Klasse.

“Hace tres años, anunciamos que construiríamos este motor eléctrico en Steyr. Hoy, estamos orgullosos de entregarlo,” dijo Klaus von Moltke, Vicepresidente de Producción de Motores de BMW AG y director de la planta de Steyr. “Lo que estamos lanzando aquí hoy es más que un aumento en la producción. Es un firme compromiso con Europa, con la tecnología y con el futuro.”

Apertura tecnológica: Planta Steyr como centro de experiencia en trenes motrices

Entre el lanzamiento del proyecto en 2022 y 2030, BMW Group está invirtiendo más de mil millones de euros en la expansión de la experiencia en desarrollo y producción de e-drives en la ubicación de Steyr.

Esta expansión de capacidad asegurará que la planta siga siendo la ubicación líder de BMW Group para trenes motrices. Durante más de 40 años, la planta ha desarrollado y fabricado motores de combustión interna para las marcas BMW y MINI.

Esta amplia experiencia y riqueza de conocimientos en trenes motrices hacen de la planta de motores la instalación ideal para producir los motores eléctricos Gen6. El sitio continuará fabricando motores a diésel y gasolina en paralelo.

“La apertura tecnológica es nuestra fortaleza – nos brinda la flexibilidad necesaria para asegurar empleos a largo plazo,” dijo von Moltke. Alrededor de 1,000 empleados trabajarán en el nuevo ensamblaje de motores eléctricos. Dependiendo de la demanda global, la mitad de la fuerza laboral total de la ubicación de Steyr podría estar empleada en movilidad eléctrica para 2030. Von Moltke: “Steyr seguirá siendo el corazón de nuestra experiencia en trenes motrices – tanto para motores de combustión como para electromovilidad.”

Componentes del tren motriz producidos en Steyr, carcasas de aluminio de Landshut

Rotor, estator, transmisión e inversor – todos los componentes clave del innovador y altamente integrado e-drive – serán fabricados en la Planta Steyr.

La carcasa del motor eléctrico será producida en la fundición de aluminio de la Planta Landshut y posteriormente procesada en Steyr. El inversor se producirá en un nuevo entorno de sala limpia interno, marcando la entrada del fabricante de motores austriaco en el campo de la ingeniería eléctrica.

Los componentes del e-drive de Steyr se ensamblarán en dos nuevas líneas.

El concepto general de producción para el e-drive Gen6 sigue el principio de un sistema modular, lo que permite producir diferentes derivados de trenes motrices eléctricos altamente flexibles para toda la gama de modelos de la Neue Klasse.

El concepto modular genera economías de escala positivas y ahorros de costos tanto en desarrollo como en producción. También mejora la escalabilidad de los volúmenes de producción y mantiene la producción y la cadena de suministro altamente flexibles.

Mejoras integrales en el motor eléctrico

El motor eléctrico ha experimentado un desarrollo significativo para Gen6: El rotor, el estator y el inversor han sido diseñados de manera holística para la nueva arquitectura de 800 voltios de la tecnología Gen6, maximizando las capacidades de rendimiento y la eficiencia del sistema de propulsión.

En el inversor, se está utilizando tecnología de 800 voltios y tecnología de semiconductores de carburo de silicio (SiC) para aumentar la eficiencia. Totalmente integrado en la carcasa del motor eléctrico, el inversor convierte la corriente continua de la batería de alta tensión en corriente alterna para el motor eléctrico.

Menor peso, costos y pérdida de energía conducen a una mayor eficiencia del vehículo

En general, el uso inteligente de nuevas tecnologías en el e-drive y el desarrollo sistemático de sistemas existentes producen resultados notables. Comparando el futuro BMW iX3 50 xDrive con un modelo xDrive Gen5 se muestran las siguientes mejoras en el motor eléctrico:

“La pérdida de energía se reduce en un 40 por ciento, los costos en un 20 por ciento y el peso en un 10 por ciento. Todo esto contribuye significativamente al aumento de aproximadamente el 20 por ciento en la eficiencia general del vehículo,” explica Martin Kaufmann, SVP de Desarrollo Global de Trenes Motrices en BMW AG.

El diseño eficiente del tren motriz, junto con el alto contenido energético de la batería de alta tensión, permite una autonomía de hasta 800 km (WLTP) en el BMW iX3 50 xDrive, el primer modelo de la Neue Klasse.