BMW cerca del inicio de la producción en serie con hidrógeno

BMW Group Planta Steyr se prepara para la producción en serie de sistemas de celdas de combustible. La tercera generación del sistema de propulsión de hidrógeno de BMW Group será fabricada en Steyr a partir de 2028, y los centros de competencia de la compañía en Múnich y Steyr ya están construyendo los primeros prototipos. Además, otros componentes del sistema de propulsión provendrán del centro tecnológico en Landshut.

“El lanzamiento del primer modelo de producción con celda de combustible de BMW en 2028 añadirá otro sistema de propulsión de alto rendimiento y cero emisiones a nuestro portafolio de productos con tecnología abierta,” dice Joachim Post, miembro del Consejo de Administración de BMW AG, encargado de Desarrollo.

“La elección de Steyr como sede de producción demuestra claramente nuestro compromiso con la innovación europea. Los centros de competencia BMW en Múnich y Steyr jugarán un papel clave en el desarrollo de sistemas de celda de combustible de vanguardia.”

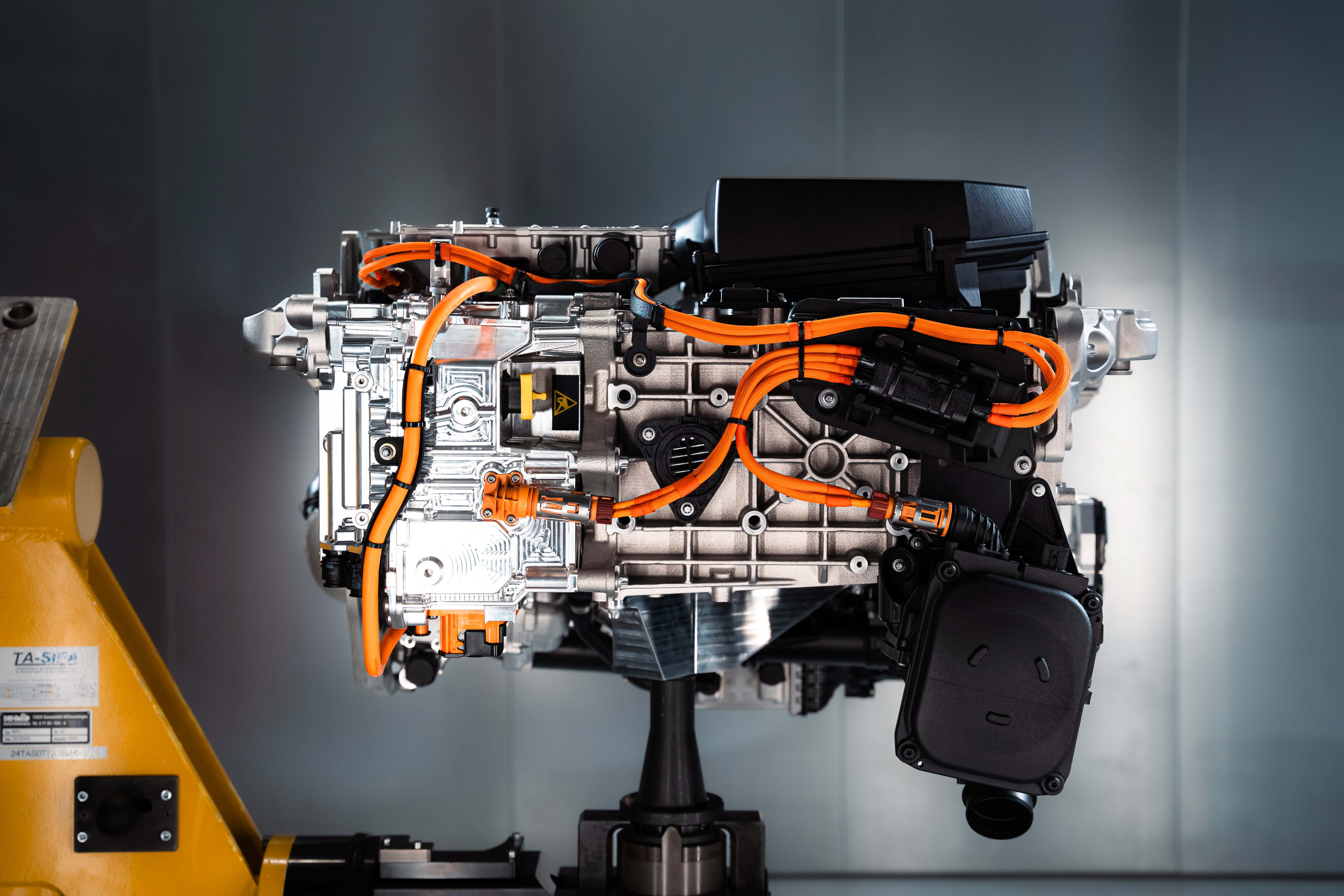

El sistema de celda de combustible de tercera generación de BMW: más compacto, más potente, más eficiente

La primera generación del sistema de propulsión de celda de combustible fue completamente suministrada por Toyota Motor Corporation (Toyota) y se instaló en un BMW 535iA en 2014. La segunda generación debutó en la flota piloto actual del BMW iX5 Hydrogen. En esta ocasión, BMW desarrolló el sistema de celda de combustible completo, mientras que las celdas individuales provenían de Toyota.

Para la nueva generación, BMW Group y Toyota Motor Corporation desarrollan conjuntamente el sistema de tren motriz para vehículos de pasajeros, con la tecnología central de la celda de combustible creando sinergias tanto para aplicaciones comerciales, como para vehículos de pasajeros. Esta colaboración cercana permite a ambas empresas aprovechar sinergias en desarrollo y cadena de suministro, al tiempo que crean modelos específicos de cada marca.

La tercera generación de tecnología de celdas de combustible aporta importantes mejoras:

- Diseño compacto: El espacio que ocupa el sistema de celda de combustible se ha reducido en aproximadamente un 25%. Un aumento considerable en la densidad de potencia ha permitido una construcción mucho más compacta en comparación con la generación anterior.

- Alta integración: La tercera generación puede integrarse sin problemas en futuras arquitecturas de vehículos. Esto allana el camino para un enfoque de apertura de tecnologías que permitirá ofrecer a los clientes multiples de variantes de sistemas de propulsión en el futuro.

- Componentes optimizados y mayor eficiencia: El sistema será mucho más eficiente que su predecesor. Esto se logra mejorando componentes individuales basados en la tecnología de propulsión desarrollada en conjunto con Toyota y mediante estrategias operativas mejoradas. Estos avances resultan en mayor autonomía y potencia, junto con menor consumo de energía, lo que representa una mejora significativa respecto a la segunda generación.

La experiencia tecnológica de BMW Group en Múnich

BMW Group produce prototipos de los sistemas de celda de combustible altamente eficientes en su centro de competencia para hidrógeno en Múnich. En la celda de combustible, se produce una reacción electroquímica en la que el hidrógeno de los tanques reacciona con el oxígeno del aire. Esta reacción genera electricidad que alimenta al motor eléctrico y suministra energía al vehículo.

El sistema de celda de combustible no solo incluye las propias celdas, sino también todos los componentes y sistemas necesarios para su funcionamiento eficiente. Esto incluye el sistema de enfriamiento y los subsistemas de hidrógeno y aire. La estructura compacta asegura que todo el tren de potencia entregue los niveles de rendimiento y seguridad por los que BMW es reconocido.

Actualmente, la producción de prototipos se centra en el desarrollo y la validación de los procesos de ensamble y prueba, con especial atención a la industrialización, el aseguramiento de la calidad y la escalabilidad a largo plazo. Paralelamente, los prototipos se utilizan para desarrollar la estrategia de operación y para validar tanto a nivel de sistema como de vehículo. Estos pasos son cruciales para preparar la tecnología de celdas de combustible para su producción en serie.

Producción en serie en BMW Group Planta Steyr

Se espera que la producción de los sistemas de celdas de combustible comience en 2028 en la Planta BMW de Steyr, que cuenta con décadas de experiencia en desarrollo y producción de todos los tipos de trenes motrices para toda la gama de modelos de BMW Group. Se están construyendo nuevas instalaciones de prueba y producción, además de modificar los edificios para incorporar la nueva tecnología de propulsión y perfeccionarla continuamente.

“En BMW Group Planta Steyr estamos orgullosos de ser la futura sede de producción para otra tecnología de propulsión innovadora, junto con las nuevas generaciones de motores eléctricos y motores de combustión,” dice Klaus von Moltke, Vicepresidente Senior de Producción de Motores en BMW AG y Director de BMW Group Planta Steyr. “Esto, junto con la experiencia de desarrollo que tenemos en el sitio, hace que nuestra planta sea un ejemplo destacado del enfoque de apertura de tecnologías de BMW Group.”

Fabricación de componentes en BMW Group Planta Landshut

BMW Group Planta Landshut será responsable de fabricar componentes clave para los vehículos con celda de combustible. La construcción de nuevos equipos y hardware para la producción en serie del Energy Master, específico para hidrógeno, comenzará a finales de mayo de 2026.

El BMW Energy Master controla el suministro de energía en el vehículo en un rango de 400 a 800V y también actúa como interfaz para datos de la batería de alta tensión. Este módulo de control se complementa con varios componentes específicos para la aplicación de la celda de combustible.

La producción de los primeros prototipos del Energy Master específico para hidrógeno comenzará a mediados de 2026, a pocos kilómetros de distancia, en BMW Group Planta Dingolfing, donde también se fabricaron los prototipos del Energy Master para los modelos de la Neue Klasse.

Al igual que en la flota piloto BMW iX5 Hydrogen, Planta Landshut volverá a fabricar la carcasa y la placa de protección para la próxima generación de modelos.